회전식 공기압축기

회전식 공기압축기

1. 트윈 스크류

트윈 스크류(twin screw) 압축기는 1878년 독일에서 처음 고안되었으나 1934에 스웨덴의 Ljiung-Stroms Anturbin사의 기술사였던 Lysholm에 의하여 가스터어빈의 공기압축기 용으로서 원심압축기의 결점인 서징(surging)현상을 없애기 위한 목적으로 개발이 본격 적으로 진행되었다. 그러나 당시 스크류 로터의 가공기술이 뒷받침되지 못하여 실용화에 이르지는 못하였다.

그 후 Ljiung-Stroms Anturbin사의 전통을 이어받은 Svenska Rotor Maskiner (SRM)사가 절삭기술을 개량하여 실용적인 제작을 시작하였으며 얼마 후 영국의 Holroyd사가 스크류 로터의 가공기술의 일부를 실용화한 후 세계 각지에서 시판되기 시작하였다. 일본에서도 기술도입을 추진하여 1956년 처음으로 오일프리 트윈 스크류 압축기가 제작되었다.

1960년에는 액체에 강한 트윈 스크류 압축기 본래의 특징에 착목하여 스코틀랜드의 Howden사의 Peter Oneal 기술사가 압축실내로 다량의 오일을 주입하여 이 오일로 스크류 로터(screw rotor)를 직접 윤활하면서 틈새도 밀봉하는 급유식 트윈 스크류 제작기 술을 발명하였다. 이러한 기술로부터 시작하여 구조를 단순화 하고 소형화한 현대식 공기압축기의 실현이 가능하게 되었으며 범용 트윈 스크류식 공기압축기는 1963 년에 양산되기 시작하여 그후 스크류화가 급속하게 발전하기 시작하였다.

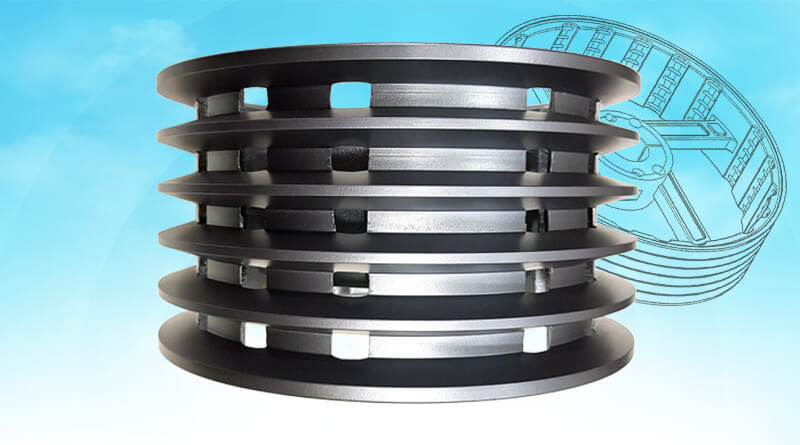

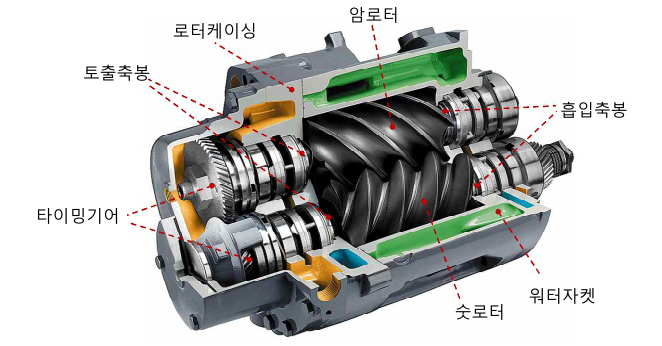

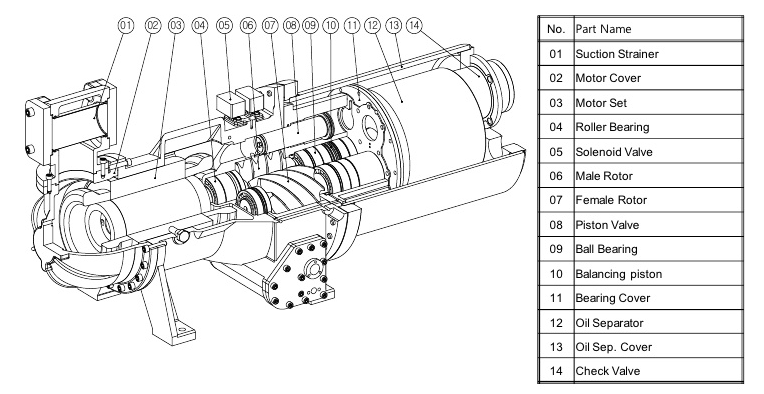

[그림 1] 트윈 스크류 본체의 단면

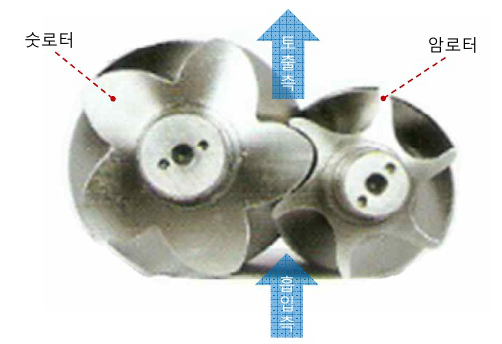

한 대의 숫로터와 암로터를 맞물리도록 하여 서로 반대방향으로 회전시키면 공간용적을 감소시켜 공기를 압축하게 된다. 이 경우, 암로터와 숫로터 모두 반경방향과 축방향으로 힘을 받게 된다.

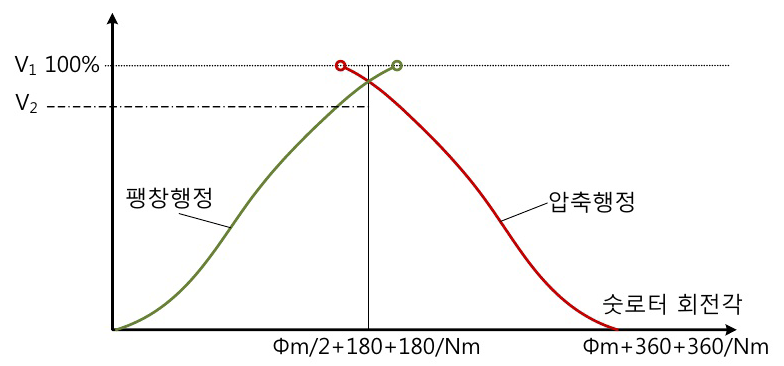

로터 케이싱 내에서 암로터와 숫로터 사이에서 형성되는 V자형 공간의 체적변화에 대하여 다음 그림에서 상세하게 설명한다. 숫로터가 왼쪽으로 회전 그리고 암로터가 오른쪽 으로 회전하면 회전에 따라 그림의 윗면의 홈 공간이 토출면으로 향해 갈수록 감소하게 된다. 한편 반대 측 아랫면의 V자형 홈은 회전에 따라 팽창하게 되므로 이렇게하여 얻어지는 체적변화율을 아래 그림에 상세하게 도시한다. 그림에서는 팽창행정과 압축행정 일부가 중첩되어 있다.

[그림 2] 트윈 스크류의 압축기구

[그림 3] 트윈 스크류의 체적곡선

[출처] 성 에너지형 공기압축기시스템

트윈 스크류의 행정체적 Vth는

여기에서 체적계수로

로 정의된다.

L : 스크류 로터의 길이

K : 숫로터 산의 길이 또는 로터 전장(L)으로 진행하여 얻어지는 회전각이다.

다음 그림에는 이들의 관계를 나타낸다. 통상적으로 압축일의 90% 정도는 숫로터 가 수행하게 되며 암로터는 10% 전후의 압축 일을 담당하게 된다.

Φ m : 현권선 리드가 로터 전장 L만큼 진행하는 로터 회전각

[그림 4] 트윈 스크류의 행정체적

[출처] 성 에너지형 공기압축기시스템

1) 드라이 오일프리 트윈스크류

단단형과 2단형이 있으며 이들은 압축행정에서 냉각제를 사용하지 않는 드라이형이며, 토출온도가 2단은 200°C 정도, 단단형은 300°C 정도 상승한다. 따라서 상온에서 가공된 로터의 복잡한 3차원 형상이 고온으로 가열되며, 더욱이 축 방향으로 큰 온도구배가 발생하게 되므로 변형이 쉽게 발생하게 된다. 그러므로 오일 프리식 트윈 스크류의 실용설 계를 위해서는 고도의 로터 열응력 해석기술, 가공기술이 요구된다. 이 뿐만 아니라 로터 형상 설계 시에 축 방향으로의 온도구배를 고려할 필요가 있다.

로터와 암로터는 미소한 틈새를 이루면서 비접촉으로 회전하도록 설계되므로, 각 로터의 축단에는 암/숫로터의 위상을 동기화 시키는 타이밍기어가 삽입되어 있다. 이 경우 암로터는 이 타이밍기어로 구동된다. 다음 사진은 트윈 스크류 본체의 내부구조를 보여준다.

[출처] 명성에어플러스

암로터, 숫로터 그리고 로터 케이싱간의 틈새 공간을 감소시키는 목적과 이상 발생시의 금속간의 직접 접촉을 방지하는 목적으로, 로터 표면과 케이싱 내면에는 MoS2(몰리브 덴)나 PTFE(poly tetra fluoro ethylene), PFA(perfluoroalkoxy) 등의 피막 코팅을 실시한 다. 로터 회전속도는 대략 10,000 ~ 30,000rpm이다.

2) 수 윤활 오일프리 트윈스크류

압축행정 도중에 물을 분사하여 숫로터암 로터 그리고 로터 케이싱간의 밀봉, 로터간의 윤활압축열의 냉각을 수행하는 트윈 스크류이다. 구조적으로는 로터 축부의 축봉구조를 제외하면 급유식 트윈 스크류와 비슷하다. 급유식 스크류에서는 SAE1137 등의 쾌삭강이 사용 되지만 수윤활 사양에서는 자기윤활성과 방청의 목적으로 인해 수지로터가 채용된 다. 스크류 로터의 축부는 스테인레스강으로 치차부는 강도 내마모성 선팽창계수, 성형 정확도 등에 적합한 열경화성 수지에 무기 휠라를 함유시켜 성형되며 축과 일체화 된다.

다음 사진은 수 윤활 트윈 스크류용 수지로터와 케이싱을 보여 준다.

[그림 6] 수 윤활 트윈스크류의 수지로터와 케이싱

축의 밀봉으로, 토출 고압측은 메카니컬 실링(mechanical sealing), 저압측은 PTFE Lip Seal 등이 채용된다. 로터 축을 지지하는 축수에는 그리스 윤활의 축수가 채용된다. 수윤활 오일프리 스크류의 중요한 문제로서 압축기 내를 순환하는 물의 수질을 적절하게 유지할 필요가 있다. 이와 같은 수질을 유지하기 위해서는 압축 토출행정이나 압축기에 부속하는 냉동식 드라이어에서 응축하는 순수 물에 가까운 성질을 가지고 있는 응축 드레인수를 순환수로 돌리게 되면 물 관리의 부담을 줄일 수 있다.

3) 급유식 트윈스크류

드라이 오일프리 트윈스크류와 구조적인 면에서 큰 차이점은 다음 그림에 도시한 바와 같이, 타이밍기어가 없고, 암로터가 숫로터 보다 피치라인 부에서 접촉구동 된다는 점이다. 암로터로 전달되는 일은 축 동력의 약 10% 전후에 불과하다.

[그림 7] 전동기 직결형 급유식 트윈 스크류

급유식 트윈스크류는 압축행정 도중에 오일이 분사된다. 분사된 오일은 이 접촉면의 윤활을 수행하며 암로터 숫로터 그리고 로터 케이싱간의 틈새를 밀봉하게 된다. 토줄온도는 거의 등온압죽(isothermal compression)에 가깝기 때문에 폴리트로픽 지수는 1.1 정도이지만 실제로 내부에서 압력상승을 엄밀하게 측정하면 폴리트로픽 지수가 1.4 정도로 된다. 따라서 압축과정은 단열압축에 가까우며, 압축일은 단열압축의 가정으로 얻을 수있다.

그러나 실제의 내부온도 상승은 압축공기와 오일의 혼합유로 되어있기 때문에 압축공기의 온도만을 측정하는 것은 적절하지 않을 수 있지만 압축행정의 최후 토출 직전상태에서 단열온도가 상승하여 순간적으로 300″에 가까운 고온으로 된다. 토출 후는 오일로 냉각되는 것으로 생각할 수 있다. 또 압축행정이 불과 수ms에 완료해 버리기 때문에 차가운 오일로 압축열을 빼았을 수 있는 시간이 없을 것으로 생각된다.

2. 제트스크류

1960년 프랑스의 B.Zimmem에 의하여 고안되어 1970년 상품화된 기종이다. 다음 그림은 제트스크류 본체 구조를 나타낸다.

[그림 8] 제트스크류의 본체 구조

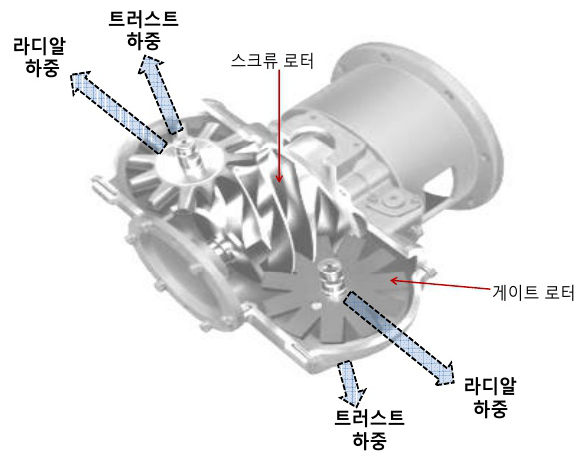

[그림 9] 제트 스크류의 압축하중

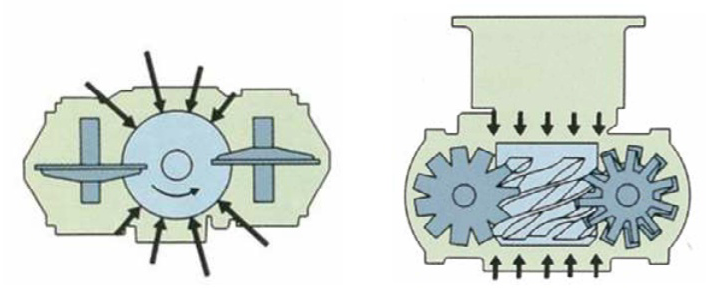

중앙에 6개의 홈을 가지는 북(drum)과 같은 형태의 스크류 로터가 있다. 이 스크류 로터의 좌우에는 직교하는 11개의 치차를 가지는 게이트 로터가 있으며 치차가 스크류 로터의 홈에서 좌우로 서로 맞물리도록 되어 스크류 로터와 실린더로 구성된 공간은 상하 2 개실로 구분된다.

각 압축실은 스크류 로터의 회전과 함께 홈의 체적이 감소하여 흡입공기는 압축되 며, 실린더에 설치된 토출구로부터 토출된다. 1개의 홈에 대하여 스크류 로터가 180도 회전하는 동안에 흡입으로부터 토출까지의 행정은 상하의 압축 실에서 동시에 1회전당 12회가 이루어지며 토오크 변동이나 맥동은 없다. 좌우로부터 게이트 로터의 치차까지로 이루어지는 압축실이 상하 동시에 압축되기 때문에 스크류 로터에 걸리는 힘은 반경반향 그리고 축방향 모두 밸런스를 취하게 된다. 좌우의 게이트 로터에는 치면 상하의 축방 향의 힘과 압축실로부터 반경방향의 힘이 작용하게 된다.

흡입행정 : 중앙 스크류 로터가 회전하면 스크류 로터의 홈 공간으로 대기가 흡입하여, 실린더와 게이트 로터에 의하여 압축실이 형성된다.

압축행정 : 스크류 로터도 회전에 따라 게이트 로터의 치차가 이동하여, 홈의 공간체적이 감소하여 갇혀진 공기가 압축되며 압력이 상승하게 된다.

토출행정 : 더욱 회전이 진행되어 내부의 압력이 소정의 설계 내부압력으로 상승할 때 토출구로부터 압축공기가 토출된다.

이상의 흡입 압축 토출행정은 게이트 로터의 치차로 구분되는 상하 두개의 압축실에서 동시에 역 위상으로 수행된다.

1) 수 윤활 오일프리 제트스크류

압축행정 도중에 물을 분사하여,

스크류 로터와 게이트 로터간의 윤활

압축실내 틈새의 밀봉

압축열을 물로 냉각하여 등온압축에 가깝도록 하는 3가지 작용을 물이 수행한다.

구조적 특징은 수윤활의 압축기실과 베어링실을 메카니컬 실링으로 구분하며, 스크류 로터를 지지하는 축수는 그리스(grease)주입 구름축수, 게이트 로터에는 수윤활에 의한 카본 플랜베어링 등을 사용한다. 물이 접해 있는 이종 금속 간의 부식현상을 방지하기 때문에 스크류 로터, 로터 케이싱 등의 주요 부재로서 청동계 재료가 사용되는 것은 수윤활 오일프리 트윈스크류와 같다.

게이트 로터에는 카본섬유와 에폭시 수지의 적층판이 사용된다. 압축행정에서 발생하는 공기중 수증기의 응축수를 순환 사용하지만, 순환수가 부족할 때, 자동적으로 순환수를 보급하는 것은 수윤활 오일 프리식 트윈 스크류와 동일하다. 설치환경이 좋지 못한 장소 에서는 흡입 대기 중 SOx NOx 등의 가스 성분이 농축되어 금속염이 석출되는 경우도 있으며, 이 경우, 물의 정화장치를 부속하여 설치하는 것이 바람직하다.

2) 급유식 제트스크류

압축기구는 수윤활 오일프리식과 유사하다. 물 대신 오일을 분사하여, 압축실의 틈새 밀봉 압축시 발생하는 열의 냉각, 게이트 로터와 스크류 로터간의 윤활작용을 하게한다.

게이트 로터의 재질은 내마모성 엔지니어링 플라스틱으로 되어있다.

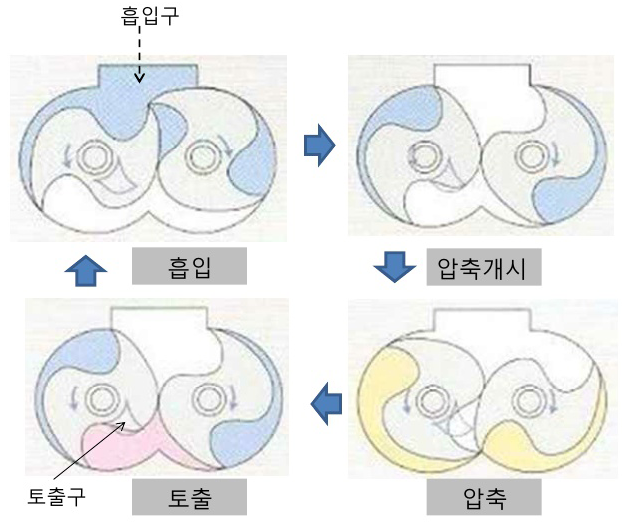

3. 스크롤형

기본적인 압축원리는 20세기 초에 프랑스인에 의해 처음으로 고안되어 수차례 개선이 진행되었다. 1970년대 전반기에 미국의 싱크탱크에 의해 소개되어 1980년 전후부터 냉동기로서 실용화가 이루어지기 시작하였다. 그 후 스크롤(scroll) 압축기의 구동기구가 개량되어, 과급기, 진공펌프, 공기압축기 등에 적용되었다. 드라이 오일프리식 스크롤 공기압축기는 일본에서 활발하게 연구되어 1991년에 상품화되기 시작하였다. 이러한 스크롤 공기압축기는 드라이 오일 프리식과 급유식이 있으며, 공기압축기 분야에서는 주로 드라이 오일 프리식 공기압축기가 사용된다.

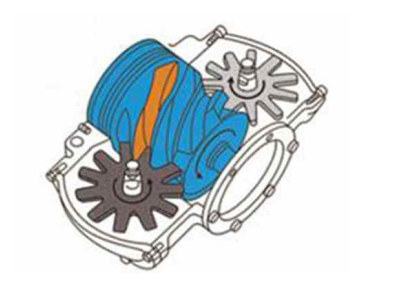

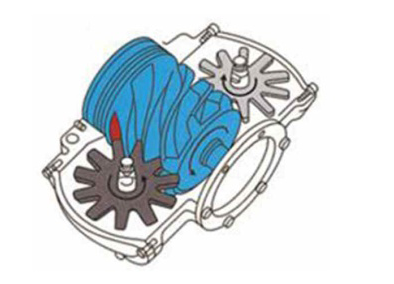

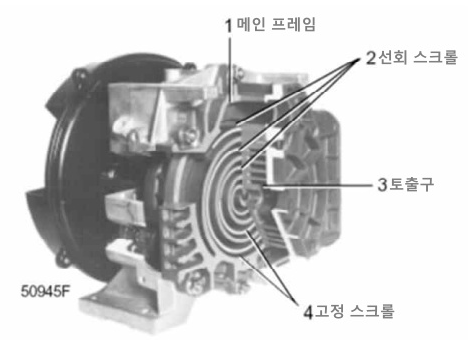

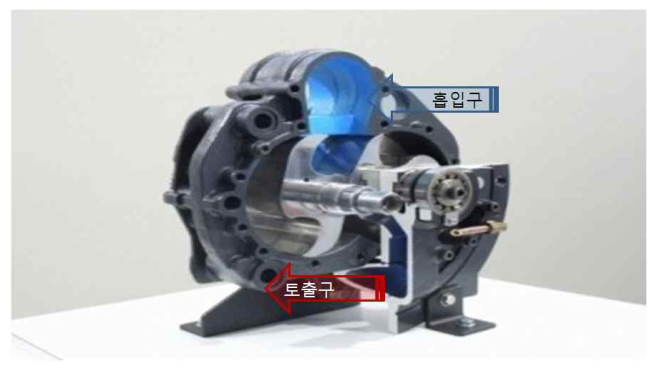

인볼류트(involute)곡선 등에서 형성된 편심 선회스크롤(와권구조)과 고정스크롤을 축방향, 반경방향 모두 수십 ㎛의 틈새에서 서로 맞물리도록 구성되며, 맞물린 와권으로 형성된 압축실의 최외각의 원주방향으로 공기가 흡입되어 압축된다. 다음 그림은 스크롤 공기압축기의 본체구조를 나타낸다.

[그림 13] 스크롤 공기압축기의 본체

[출처] 한국스크롤(주)

스크롤은 통상적으로 NC앤드밀로 가공하며 고정도가 요구된다.

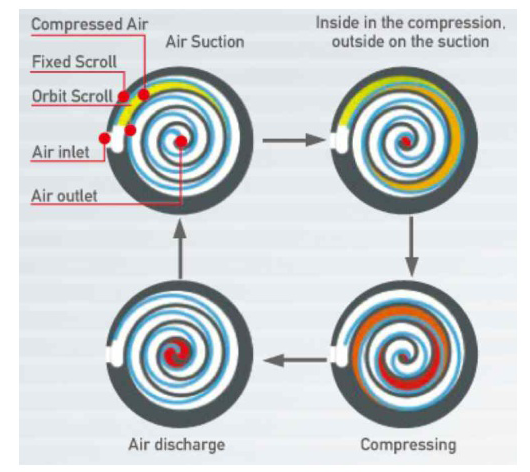

흡입행정 : 고정 스크롤 외측의 흡입구로부터 공기를 흡입한다.

압축행정 : 압축공간에 갇히는 공기는 선회운동에 따른 압축실의 축소에 의하여 와(vortex)의 중심쪽으로 압축된다.

토출행정 : 압축공간은 중심부에서 설계 내부압력에 도달하기까지 압축되어, 중심부로부터 토출된다.

다음 그림은 구체적인 압축 기구를 나타낸다.

[그림 14] 스크롤 공기압축기의 압축행정

[출처] 한국스크롤(주)

선회 스크롤을 구동하는 구동축은 스크롤 중심과 입력축 중심이 편심되어 크랭크로 되며, 편심중량과 회전 스크롤은 선회한다. 다른 압축실이 연속적으로 여러개 형성되기 때문에, 각 실간의 압력차가 작고 또 선회반경이 작기 때문에 토오크 변동도 크지 않다.

편심구조와 섭동속도의 제한으로부터 압축기 본체의 크기에는 제한이 있으며 하 나의 압축기 본체에서 400ℓ/min~600ℓ/min 정도가 토출 공기량의 한계이다. 이 이 상의 용량 으로 되면, 하나의 압축기 패키지 내에 스크롤 압축기 본체를 여러 대 설 치하여야 한다. 따라서 대형기에는 적합하지 않으며, 오일 프리식과 급유식이 있지만, 주로 오일 프리식을 사용한다.

1) 오일프리 스크롤

압축행정에서 압축실에 냉각제를 분사하지 않는 드라이 타입의 압축기이다. 밀봉하는 액체가 없기 때문에, 와권 단면에 홈을 설치하여, 그 홈에 내열성 고체 윤활 팁실(Tip Seal) 을 삽입하여 밀봉하는 구조로 되어 있다. 팁실은 와권이 형성되는 각 압축실 간의 압력 차에 의하여 부상하며, 섭동면으로 되는 상대 와권단 판으로 밀어 붙이게 된다. 더욱이 밀봉면 상에는 가공된 비늘형의 절단면들이 있어, 압력차로 일어나게 되어 홈 내측면과 바닥면으로부터의 누설을 감소시키는 구조로 되어 있다. 다음 사진은 드라이 오일 프리식 스크롤 공기압축기의 본체를 보여준다.

[그림 15] 스크롤 공기압축기의 본체와 스크롤부

[출처] 한국과학기술정보연구원

반경방향의 틈새를 밀봉하는 수단이 없기 때문에 성능이 급유식에 비하여 좋지 않으며 오일 프리식이기 때문에, 축수는 그리스 봉입식이 채용된다. 한편 압축기유닛 내에는 윤활유나 물과 같은 액체가 없으며, 완전 드라이방식이므로 부품수가 적고, 매우 단순한 구조로 되어 있다. 기술적으로는 토출온도 상승을 억제하는 것이 중요하며, 토출구 및토출 공기 유로 주변에는 냉각 홴이 설치되며 케이싱 외면으로부터 시롯코 홴 등으로 강제 냉각한다.

2) 급유식 스크롤

급유식에서는 와권의 축방향과 반경방향의 두 틈새를 냉각오일로 밀봉하기 때문에 성능 면에서는 유리하지만, 공기압축기 용도로서는 냉각오일용 오일냉각기, 분사한 유분을 제거하기 위한 오일 분리기(Separator) 탱크, 분리기 엘리먼트 등 부수적인 기계류가 많이 필요하게 되므로 타의 형식, 예를 들면, 급유식 스크류 공기압축기 등에 비하여 장점이 그다지 많지 않으며, 공기압축기 용도로의 사용 예는 많지 않다. 그러나 공조용 냉동기 본체로 사용하는 경우에는 이들 기기가 불필요하게 되므로, 저소음, 저진동의 특성을 살려 냉동기로 자주 채용된다.

4. 크라우형

이 형식은 후크와 쿠로라고도 불리워지며, 스테인레스강으로 피막 코팅된 암로터와 숫로터 두개의 열쇠형으로 된 이빨(claw)형 로터로 구성되어 상호 비접촉 회전을 하게 된다.

로터 형상은 축에 대하여 대칭 형태로 되어 있으며 흡입구와 토출구가 대칭위치에 있어, 축방향으로의 하중은 작용하지 않는다. 1회전당 2회 압축되며, 회전속도는 4500rpm~6000rpm정도이다. 압축 단수는 2단이며, 드라이 오일 프리식에 주로 사용된 다. 중형인 경우, 2단 드라이 오일 프리식 공기압축기용으로 사용된다. 다음 사진은 드라이 오일프리식 크라우 공기압축기 본체이다.

[그림 16] 드라이 오일 프리식 Claw형 공기압축기 본체

흡입행정 : 로터의 회전운동에 의하여 공기가 흡입구로 유입하며 이 때 회전축에 대하여 대칭축의 압축실에서는 압축이 이루어진다. 숫로터와 로터케이싱, 그리고 암로터와 로터케이싱 사이의 체적에 갇히는 공기는 압축행정으로 이행한다.

압축행정 : 숫로터와 암로터가 상호 반대방향으로 회전하여 공기를 압축한다. 이 경우 대칭 측에서는 공기의 흡입이 이루어진다.

토출행정 : 암로터로 폐쇄되어 있던 토출구가 열리어, 압축공기가 토출된다. 이 경우 대칭 측의 압축실에서는 압축이 개시된다.

다음 그림은 드라이 오일프리식 Claw형 공기압축기의 압축행정을 도시한다.

[그림 17] 드라이 오일 프리식 Claw형 공기압축기의 압축기구

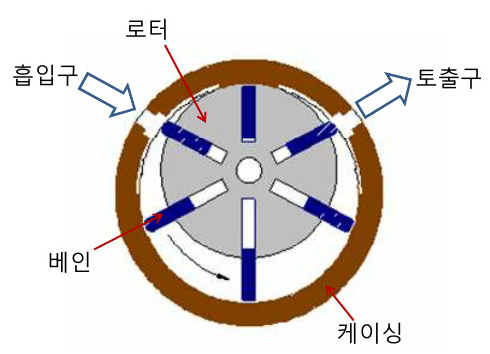

5. 베인형

로터 케이싱 내에 로터가 편심으로 설치되며, 이 로터는 6~8개의 홈을 가진다. 이 홈에 베인(vane)이라고 불리는 특수강판재의 날개가 삽입되어, 로터의 회전에 따라 발생하는 원심력으로 로터 케이싱 내면에 접촉한다. 로터가 편심되어 있기 때문에, 로터, 케이싱, 베인으로 형성되는 압축실은 로터의 회전에 따라 감소하며, 흡입공기는 압축 후 토출된다. 압축행정도중에 오일이 분사되어, 윤활, 틈새 밀봉, 압축열의 냉각이 이루어진다.

2.2~7.5kW 급의 소형기가 주로 사용된다.

다음 그림은 로터리 베인 공기압축기의 로터와 베인이며, 급유식 로터리 베인 공기압축 기의 외형이다

[그림 18] 로터리 베인 공기압축기의 로터와 베인

[그림 19] 로터리 베인 압축기 외형

[출처] 명성에어플러

참고문헌

1. 성 에너지형 공기압축기시스템(저자 이재형, 김희동) – 홍릉과학출판사